解决方案:关于高铁接触网分段绝缘器维护和管理的分析和对策

单位:郑州铁路局新乡供电段作者:马强

一、引言

分段绝缘器是接触网上实现同相电气分段、使受电弓平滑通过的重要绝缘设备。它将同一相供电单元的接触网分隔成几个独立的供电范围,为上下行电气分隔、站场供电分束、机务整备等提供作业条件。当接触网检修或发生故障时,能缩小停电范围,减少对运输的干扰。目前接触网分段绝缘器已成为供电段安全管理的一个焦点,安全可靠运行的分段绝缘器已成为运营管理单位的祈求。

二、分段绝缘器的工作现状和故障分析

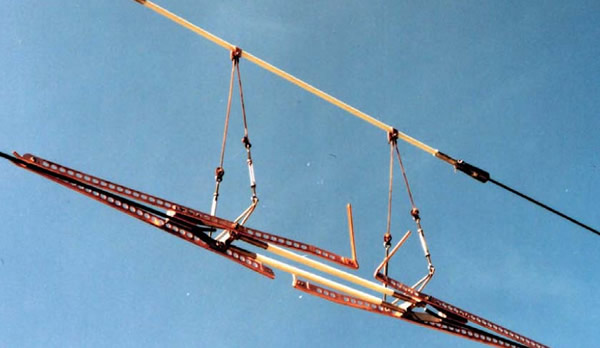

分段绝缘器在接触网系统中是最大的集中荷载,在有限的空间内,集合接头线夹、导流滑道和绝缘元件等刚性部件于一体,悬挂弹性不如柔性较大的线索结构。在自然环境、行车速度、受电弓压力、接触网振动和线路条件等因素的综合作用下,分段绝缘器始终处于被动应付状态。当分段绝缘器故障时,往往会造成上下行、多个供电单元同时停电的严重后果。

目前,国内高铁接触网主要采用的分段绝缘器有以下几种:

目前,国内电气化铁路使用25KV消弧型分段绝缘器(XFFP-1.60T)较多,该分段绝缘器在运行过程中主要故障类型及分析如下:

25KV消弧型分段绝缘器(XFFP-1.60T)

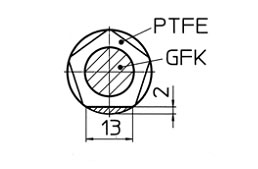

1.主绝缘棒聚四氟乙烯的不粘附特性造成绝缘棒击穿

聚四氟乙烯是该分段绝缘器主绝缘棒的包覆层,其芯棒为玻璃纤维挤压而成的玻璃钢材料,两端连接金属接头,包覆层插接于金属接头中。聚四氟乙烯的氟-碳链分子间的作用力极低,不粘附于任何物质,与玻璃纤维芯棒不能有机结合,金属接头的插接部位也不可能天衣无缝,热胀冷缩后聚四氟乙烯包覆层的收缩会导致插接部位出现缝隙、包覆层收缩产生缝隙。

金属接头插接部位出现缝隙 包覆层收缩产生缝隙

2.电晕造成绝缘棒产生电蚀空洞,引起绝缘击穿

某些处所接触网的电场不均匀性会生产电晕,电晕持续放电造成绝缘棒产生电蚀孔洞,水汽进入后引起绝缘芯棒绝缘下降,整体击穿、断脱。

电晕在绝缘棒上造成电蚀

电晕击穿点空洞,进水后击穿

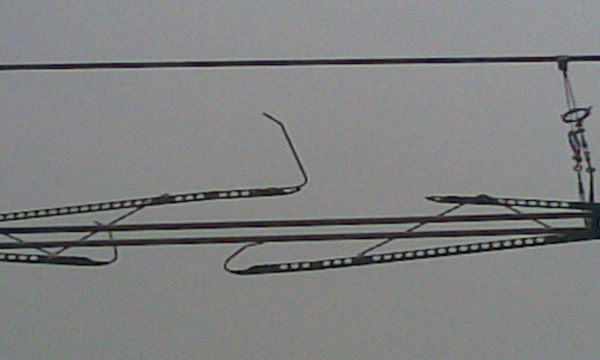

3.导流滑道撞击打弓、磨损严重

导流滑道较长,安装、调整难度较大,悬吊、支撑部件对其技术状态的影响较大,过渡不平滑时振动大、振幅大,受到冲击也容易变形、断脱。导流滑道调整不到位、绝缘棒磨耗、振动等都可能会发生弓网故障。

导流滑道撞击的痕迹

消弧导角撞击、折断

导流滑道、消弧棒磨损严重

导流滑道磨损严重、消弧棒断脱现场测量参数如下图所示:

通过现场测量,对其原因分析如下:

(1)绝缘棒末端金属部分距离滑板高度为5mm(标准为4mm);滑板1、2、3、4中间段与绝缘棒高度为6-10mm不等,滑板呈低头状态。

(2)导流滑道与绝缘棒间隙过大,超过厂家要求的4mm标准,造成受电弓滑板整体与绝缘棒距离偏大,绝缘棒辅助受电弓通过的作用小,当受电弓过分段脱离短滑道2时,受电弓突然升高经过较大行程才接触绝缘棒,会产生冲击、晃动。又因间隙过大,当碳滑板脱离短滑道2与绝缘棒接触时,碳滑板已高于导流滑道3而撞击长滑道3,另一侧当碳滑板脱离长滑道1与绝缘棒接触时,碳滑板已高于导流滑道4而撞击短滑道4。

(3)导流板末端固定线夹均安装在圆孔(标准应安装在长条孔)且南端固定线夹处导流板有明显磨痕。

(4)分段绝缘器未按安装工艺调整负驰度,在跨距内为正驰度,(标准为负驰度,驰度标准为在未安装分段绝缘器前用弹簧秤施加80-100N后接触线负驰度,目前已经安装的分段绝缘器无法精确的测量其负驰度标准,根据经验值为30-40mm)。

(5)分段绝缘器处接触线和承力索不在同一铅垂面,拉出值超过0+-50mm的标准。

京广高铁于2012年12月26日全线开通运营,全程2298公里,是世界上运营里程最长的高速铁路。是我国"四纵四横"客运专线网之一。我段管辖京广高铁自安阳东站与石家庄供电段分界点(K509+886)至新乡东-郑州东间与郑州供电段分界点(K663+450)计142.275公里(断链11.289km),接触网设备包括安阳东站、安鹤区间、鹤壁东站、鹤新区间、新乡东站、新郑区间三站三区间,共计383.180条公里。管辖内安阳东站、鹤壁东站和新乡东站接触网分段绝缘器共计28台,均采用25KV消弧型分段绝缘器(XFFP-1.60T),属于消弧、绝缘滑道型。该分段绝缘器现场安装、调试难度大、时间长,调试技术要求高,调试中可能顾此失彼。经现场检测分析发现,管内部分分段绝缘器无负驰度或负驰度不满足标准,存在导流滑道磨损现象。

根据以上故障分析,不难看出,接触网分段绝缘器的状态关系到电气化铁路的供电安全和运输安全,它不仅是施工建设单位关注的焦点,也是运营管理单位重点卡控的风险因子。

三、解决对策及建议

根据以上对该类分段绝缘器常见故障的分析,并结合我段管内接触网分段绝缘器的实际运行情况,为了更好地维护和管理好管内接触网分段绝缘器,确保牵引供电安全可靠,特提出如下解决对策和建议:

1.树立第一次就把事情做好的理念,加强分段绝缘器的源头质量控制和管理,尤其是新建线路,建设单位要严格按照标准施工安装,确保一次安装、调整到位,运营管理单位要加强配合和监督,切实把好标准关。

2.加强清扫维护,设备管理单位应根据分段绝缘器的运行环境、服役时间长短等不同情况,实施差异化检修周期,重污染区等特殊处所应制定科学合理的检修维护周期。尤其是恶劣天气(大雾、小雨、雨雪交加、表面凝露结霜、雾霾等)情况下,一定要加强巡视、清扫和维护,避免承受对地电压而击穿。

3.加强日常巡视测量,将分段器列入日常重点巡视的项目,巡视时要格外注意受电弓通过分段绝缘器的取流情况,观察是否有振动大、拉弧或异常声响等。当检测到分段绝缘器参数发生变化超标时,应及时按照分段绝缘器调整程序和标准调整。尤其应该注意以下几点:

(1)绝缘器主绝缘应完好,其表面放电痕迹应不超过有效绝缘长度的20%。主绝缘严重磨损应及时更换。

(2)当绝缘棒磨损达2mm时,将绝缘棒旋转1/5,然后紧固螺栓。调整方法如下:

在绝缘杆的两端有等分标记。使用圆筒扳手夹紧绝缘杆两端金属套筒并按照标记向同一方向旋转绝缘杆,每一边在同一方向转过相同数量的标记,转动后两端标记在同一条直线上。如果在转动过程中使螺丝松动,请及时将螺丝拧紧。绝缘子可以最多在5个位置使用,绝缘棒旋转5次后,必须更换。

滑板应根据行车密度及行车弓架次定期进行磨耗检查,在20-30万架次后,如果磨耗大于3mm就需要进行再次的调整。如果磨耗达到了最大值(剩余厚度1-2mm),那么就必须置换滑板。

当5个位置全部磨损或者通过PTFE表面的损坏可以看得到GRP杆,那么绝缘子就必须进行置换。

(3)在相关区段发生短路故障之后,都要对分段绝缘器进行检查。检查受电弓在通过分段绝缘器时,由于设备接地是否给分段绝缘器造成了损坏。如果发现烧蚀的痕迹,该部件则必须更换。

4.拓宽管理思路,积极创新。

加强机供联控与受电弓联合检查,发现受电弓碳滑板异常的磨耗面时要及时检查分段绝缘器的状态,尤其是滑板和绝缘棒等与受电弓接触部位的状态,检查是否有损伤。必要时应跟踪列车入库检查受电弓的状态,特别是对跨局长交路的列车要严加检查,若受电弓出现损伤严重应及时通知机务部门及时更换受电弓,避免对设备及线索造成二次损伤。

为了便于追踪检查分段绝缘器的状态和受电弓的状态,可采取在分段绝缘器滑板和绝缘棒上做颜色标记(涂抹颜色醒目的油漆等)的方法,这样不但可以直观的看出分段绝缘器的滑板和绝缘棒等部位的运行状态和磨损情况,而且也为弓网联合追踪检查提供了依据。

四、结束语

综上所述,随着铁路业务需求的不断变化和高速铁路的飞速发展,对接触网分段绝缘器的综合要求越来越高,影响接触网分段绝缘器的因素也越来越复杂,但是只要设备管理单位精细管理,通过深入分析接触网分段绝缘器的运行状态和常见故障,经分析研究,提供有效的解决对策和方案,不断地发现和积累经验,为我段接触网分段绝缘器的高效管理夯实基础,提出新思路。从技术和管理上保障安全,为我国高速铁路的发展奠定坚实的基础。

我要提问

智库专家

邓云川

中铁第二勘察设计院集团有限公司电化院总工程师

赵玮

中铁第一勘察设计院集团有限公司电化处总工程师

何正友

西南交通大学电气工程学院副院长