货车断轴机理与失效分析

2007-04-20 来源:本站原创 作者:铁道部安全监察司 毛庆祥 浏览次数:

本文摘要:摘要:介绍了两起货车轴颈断裂事故的概况,对断口特征和断裂原因作了分析并提出防止对策、建议。

主题词:货车轴颈断裂原因分析

继1986年、1993年各发生一起客车轴颈卸荷槽部位

摘要:介绍了两起货车轴颈断裂事故的概况,对断口特征和断裂原因作了分析并提出防止对策、建议。

主题词:货车轴颈断裂原因分析

继1986年、1993年各发生一起客车轴颈卸荷槽部位断裂事故之后,1996年又发生两起货车该部位断裂事故,造成严重后果和巨大损失。这再一次提醒我们,在防止车轴冷切方面,轴颈卸荷槽部位千万不要忽视。

1事故概况

(1) 1996年9月3日,7419次货物列车编组60辆、总重5001t,运行到京广下行线石桥——临颖间,因机后25位C62M型739221号车(装煤60t)第3位轴颈卸荷槽部位断裂后脱轨,使该车及机后26~43位货车脱轨颠覆,构成重大事故。该事故车于1996年1月15日做段修,装用转8A型转向架、RD2型车轴,断轴轴号15147;该轴1983年7月制造,同年8月第一次(也是最后一次)组装,断裂端轴承为1991年10月压装的大修轴承(至段修日已4a90d),段修时未退卸轴承,应对轴颈卸荷槽实施超声波探伤。断裂位置在距轴端约195mm处。

(2) 1996年11月3日,2379次货物列车,列车编组42辆,总重3519t。运行到兖石线朱宝——红埠寺间,因机后23位C64型4826680号车(装煤60t)第3位轴颈卸荷槽处断裂后脱轨。事故车装用转8A型转向架,RD2型车轴,断裂端轴承于1994年11月压装,段修时未退卸。该车于1996年10月24日段修,至事故发生之日运行仅10d。车轴是1986年9月日本制造,轴号69393,1987年4月9日国内第一次组装,1994年10月10日第二次组装。断裂位置距轴端约201mm。

2断口特征及材质检验

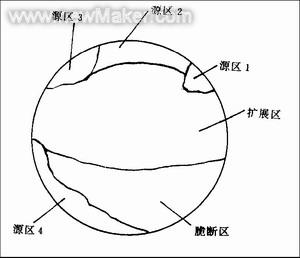

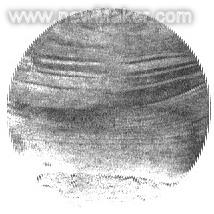

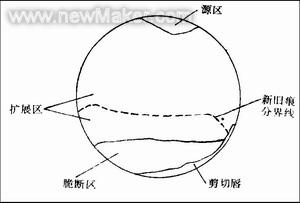

(1) 15147号轴断口形貌及示意图分别见图1、图2。断口由疲劳源区、裂纹扩展区、脆性断裂区三部分组成,其中裂纹扩展区又可分为慢速扩展区和快速扩展区,慢速扩展区疲劳纹细密,也称疲劳核。快速扩展区疲劳纹比较粗,是典型的高周疲劳断裂。疲劳源区范围较大,呈半环型,锈蚀严重、色泽很深(图1中因拍照光线不当而失真)。在该区内可见几个小阶台,是不在同一个截面上的几条裂纹萌生扩展相会后形成的,说明是多源的。仔细观察共有四个裂纹源。按照裂纹扩展的路线确定源区1为主裂纹源,其余为次裂纹源。 主裂纹萌生后开始扩展,次裂纹在小范围内独立扩展后与主裂纹交汇。此时次裂纹扩展受到抑制,而主裂纹继续扩展,直至断裂。裂纹扩展区有明显的贝状疲劳扩展线,由此可看出主裂纹的扩展方向。在扩展区内与脆断区交界处上方有一块明显锈痕,色泽较深,是轴颈断裂之前形成的。这可能由左边源区(图1)进水,因车轴转动甩开形成这个形状,经过一段时间氧化而成的。图1中脆断区内的条纹是撕裂棱,不是裂纹。脆断区的面积约占断面面积的34%。观察断口的侧面,即轴颈卸荷槽表面,沿圆周方向有腐蚀麻点,大的呈坑状,直径和深度均小于1mm,统称为腐蚀坑。腐蚀坑与裂纹源有对应关系。主裂纹、次裂纹都是从腐蚀坑底部萌生的。经高倍显微镜观察,在断裂面附近的腐蚀坑底部有小裂纹存在。 (2) 69393号轴的断口是单源疲劳断裂,形貌比较特殊。由图3可以看出,在旧痕扩展区下方的新痕区内,仍可看到明显的贝状疲劳扩展线,因此也是扩展区,不包括在脆断区之内。实际的脆断区如图4所示,其面积只点整个断面的11%,脆断区有明显的剪刀唇,这种断口是罕见的。 断口源区附近侧表面有明显的横向条状腐蚀痕,深度约为0.1mm~0.2mm,还可见到车削刀痕。

(3) 15147号轴断裂实物,由检验部门作了检验分析。其化学成分、机械性能、晶粒度等均符合规定。说明该轴的断裂不是材质不良引起的。回顾历年车轴断裂案例,因材质不良引起的疲劳断裂很少见。

3原因分析

(1) 由断口分析可知,15147号轴裂纹是从蚀坑底部萌生的,源区又无其他缺陷,因此,可以认为,轴颈表面蚀坑的存在是导致疲劳断裂的引发因素。试验研究表明,试样表面腐蚀后形成的坑状缺陷,其疲劳极限比光滑试样明显下降。下降的幅度同蚀坑的直径、深度、底部的曲率及加载方式有关。试验还表明,在同样的表面腐蚀的情况下,以旋转弯曲载荷的疲劳极限下降最多。

蚀坑不同于机械损伤造成的坑状缺陷,主要是底部存在着微观缺口。蚀坑半球壳形的几何形状和这种显微缺口的叠加引起微区的应力集中,导致微裂纹萌生并发展成宏观裂纹,缩短了车轴的疲劳寿命。腐蚀底部的显微缺口,加大了应力集中系数,对裂纹的萌生起到推动作用。由于轴颈卸荷槽部位沿圆周较大范围内存在着蚀坑,它们同样由底部萌生裂纹,不在同截面的微裂纹扩展成大裂纹,各自形成疲劳源,这些裂纹继续扩展与主裂纹交汇,此后次裂纹扩展受阻,主裂纹在交变应力作用下继续扩展,直至断裂。

水是普遍存在的化学介质,水和大气中SQ2、H2、S等介质结合,生成酸性电解质,并在被腐蚀部位形成化学腐蚀原电池。对车轴来说,该原电池以渗碳体为阴极,铁素体为阳极。在这种原电池的作用下,车轴表面形成蚀坑。因轴承密封不良,水可由密封座、通气栓以及后挡与防尘板座的配合处进入内部。因而发生上述腐蚀过程。

应当指出,轴表面形成蚀坑,促使疲劳裂纹萌生,缩短了车轴的疲劳裂纹萌生寿命,但从裂纹萌生到断裂这一段剩余寿命与当初的腐蚀无关,不影响裂纹的扩展速率,即剩余寿命在同样条件下(如受力条件、裂纹深度相同)的车轴机械疲劳剩余寿命是一定的。

69393号轴的断裂也因表面蚀坑引起的应力集中促使裂纹萌生的。在源区表面条状蚀坑内,车削刀痕已被腐蚀掉,因此,刀痕对裂纹的萌生没起作用。由于69393号轴的疲劳断裂是单源的,说明该轴受力状况稍好。因此,在同样裂纹深度条件下,其剩余寿命要长于15147号轴。

(2) 任何金属材料不裂是不会断的。但车轴有裂纹存在不一定造成断裂事故,因为车轴在运用过程中,要按照一定的周期做检修,绝大部分裂纹轴会被发现,从而避免断轴事故的发生。因此防止车轴断裂事故,包含着提高车轴疲劳裂纹萌生寿命和及时发现裂纹两个方面。

由15147号轴断口疲劳源区及部分扩展区的严重锈蚀程度及剩余寿命计算可知,段修探伤时该轴已存在1mm以上的宏观裂纹,用现行的探伤手段和工艺是可以发现的。因此,不可排除段修时超声波探伤漏探与造成事故有关。至于69393号轴,段修后仅10d就发生断轴事故,漏探是不言而喻的。由我们事故后20d见到的断口实物分析可以断定,段修时开裂部分已超过断面的一半以上。

轴颈卸荷槽部位在不退轴承的情况下,用小角度探头探测,能准确地发现深度在1mm及以上的裂纹,这是无疑的。RD2型轴颈压装轴承后,自密封座与轴颈配合面后端至防尘板座,还有约44mm的空档。探伤时这部分没有界面反射波,因此,比客车轴的相应部位还容易发现裂纹。最近的试验表明,用直探头能发现卸荷槽部位深2.5mm的裂纹。

漏探有两种情况,一种是轮对经过探伤有裂纹而未被发现,另一种是轮对在工艺流程中走了“短路”,即未经过探伤。

4主要对策

(1) 两起断裂事故的起因均与卸荷槽部位的腐蚀有直接关系,因而对与此有关的问题应引起重视。现场检修轮对中确有卸荷槽部位存在腐蚀坑的,说明轴承密封装置的结构、制造、检修质量还存在问题,需研究解决。后挡与防尘板座是过盈配合,但不等于密闭,其密封措施也应考虑,对轴颈卸荷槽部位应采取可靠的防腐措施(如涂防腐材料等),同时要提高该部位的表面加工粗糙度等级,这对延缓腐蚀有重要作用。此外,对检修轮对该部位存在腐蚀坑的限度、处理办法应作出严格规定,不能按一般机械损伤对待。

(2) 客、货车滚动轴承卸荷槽部分的加工质量问题亟待解决。当前,全路只有少数几个工厂有设备保证,轴颈卸荷槽部位加工质量较好,其余的都不同程度存在能引起疲劳裂纹萌生的质量问题。有的车轮厂加工后轴颈圆柱面与卸荷槽连接处形成一个高0.4mm90°的台阶;有的卸荷槽长度不符合图纸,长或短达5mm以上。由于多数工厂圆弧部分是手工赶出来的,车后不能磨,成品几何形状走样,圆弧不圆滑,粗糙度不合格的较普遍。有的厂虽进行滚压,但压辊圆弧偏小、压力不均,滚压后形成梨沟。这些有各类质量问题的车轴出厂运用,构成严重的断裂事故隐患。解决加工质量问题,一是更新设备,如配备成形磨床等;二是改进工艺,主要是控制轴颈圆柱面的磨削量与卸荷槽深度的关系,确保圆滑过渡;三是加强对该部位加工质量的检验,防止有加工缺陷的轴投入运用;四是坚持滚压,强化表面,提高疲劳强度。

(3) 落实探伤工艺,防止漏探。近几年,车轴探伤工作在管理、设备、工艺及工作条件等方面有很大改善,是全路冷切事故稳定在每年一二件水平的重要因素。但从现场情况看,还存在一些不容忽视的问题,存在着漏探隐患,要面对现实,采取措施。

防止漏探首先要防止工艺流程中的“短路”现象,这要从整顿修车秩序、理顺工艺流程抓起。近年由于流序不合理、赶任务或设备故障把该探伤的轮对放出而造成的冷切事故的实例是有的。

对车轴的超声波探伤采用的是比较法,因此开工前对设备的性能检验是十分重要的。其主要内容是检验设备的性能,确定裂纹波的位置(测距)及判定到限裂纹(缺陷)灵敏度。离开这种标定的探伤,必定会造成误判或漏探。当然,试块、实物轴试块不符合规定或标定之后又改变原来的状态,同未标定的后果是相同的。

这里要指出的是穿透探伤的双功能。其一是检查车轴的透声性能,以判断其晶粒度是否合格;其二是发现大裂纹,这是更重要、也是容易被忽视的。用直探伤探测大裂纹,有的车辆段做了大量试验,并做出实物试块,对防止有大裂纹的车轴放出起到了很好的作用,成为第二道防线,很值得推广。

用斜探头在轴颈前端圆柱面上探测卸荷槽也取得较好效果。由于横波特性及探头与轴颈接触面好等原因,用斜探头探伤可能比用小角度探头探伤效果还要好些。

检修单位要重视对超探人员的培训,让工作者真正领会工艺的内涵,提高对“波”的识别能力。对发现的异常波而退卸轴承或入厂的轮对要跟踪了解,必要时解剖检查,以积累经验。

(4) 对车轴的深化研究。我国对车轴及其断裂的研究取得了很大成绩。但因没有1∶1试验台,一些通过试样、计算得出的结果无法验证。在不同工况下车轴易发生断裂的部位(如镶入部分)的应力状态,未做过系统的测定。对已有裂纹存在的车轴,其剩余寿命及与裂纹深度的关系;已断裂的车轴在探伤时有多大的裂纹;材质缺陷、表面缺陷对萌生寿命的具体影响,实物轴扩展速率的测定等问题,都需要试验研究。当务之急是装备1∶1试验台。

对断裂轴源区锈蚀程度与剩余寿命的关系也应开展试验研究,这对失效分析是很有意义的。

对RD2型轴卸荷槽部位的疲劳强度目前看法不一。从疲劳设计角度看,设一个过渡槽对疲劳寿命有利。UIC和ГОСТ标准都有卸荷槽,但形状各异,日本的JISE、美国的AAR标准则没有。如果不考虑加工设备,取消卸荷槽很容易,这需要统筹考虑。若保留卸荷槽,加大前端圆弧半径可减少应力集中系数,对提高疲劳寿命是有利的。

5结束语

综上所述,防止或减少车轴断裂要抓好设计、材质、冷热加工、轴承装配、密封、防腐、探伤、表面保护和运用条件等多个环节,需相关部门协同努力。对制造加工部门来说,主要是防裂,即提高车轴的裂纹萌生寿命;检修部门主要是防断,在检修中及时发现裂纹,防止有超限裂纹的车轴装车运用,最主要的是防止漏探。

主题词:货车轴颈断裂原因分析

继1986年、1993年各发生一起客车轴颈卸荷槽部位断裂事故之后,1996年又发生两起货车该部位断裂事故,造成严重后果和巨大损失。这再一次提醒我们,在防止车轴冷切方面,轴颈卸荷槽部位千万不要忽视。

1事故概况

(1) 1996年9月3日,7419次货物列车编组60辆、总重5001t,运行到京广下行线石桥——临颖间,因机后25位C62M型739221号车(装煤60t)第3位轴颈卸荷槽部位断裂后脱轨,使该车及机后26~43位货车脱轨颠覆,构成重大事故。该事故车于1996年1月15日做段修,装用转8A型转向架、RD2型车轴,断轴轴号15147;该轴1983年7月制造,同年8月第一次(也是最后一次)组装,断裂端轴承为1991年10月压装的大修轴承(至段修日已4a90d),段修时未退卸轴承,应对轴颈卸荷槽实施超声波探伤。断裂位置在距轴端约195mm处。

(2) 1996年11月3日,2379次货物列车,列车编组42辆,总重3519t。运行到兖石线朱宝——红埠寺间,因机后23位C64型4826680号车(装煤60t)第3位轴颈卸荷槽处断裂后脱轨。事故车装用转8A型转向架,RD2型车轴,断裂端轴承于1994年11月压装,段修时未退卸。该车于1996年10月24日段修,至事故发生之日运行仅10d。车轴是1986年9月日本制造,轴号69393,1987年4月9日国内第一次组装,1994年10月10日第二次组装。断裂位置距轴端约201mm。

2断口特征及材质检验

(1) 15147号轴断口形貌及示意图分别见图1、图2。断口由疲劳源区、裂纹扩展区、脆性断裂区三部分组成,其中裂纹扩展区又可分为慢速扩展区和快速扩展区,慢速扩展区疲劳纹细密,也称疲劳核。快速扩展区疲劳纹比较粗,是典型的高周疲劳断裂。疲劳源区范围较大,呈半环型,锈蚀严重、色泽很深(图1中因拍照光线不当而失真)。在该区内可见几个小阶台,是不在同一个截面上的几条裂纹萌生扩展相会后形成的,说明是多源的。仔细观察共有四个裂纹源。按照裂纹扩展的路线确定源区1为主裂纹源,其余为次裂纹源。 主裂纹萌生后开始扩展,次裂纹在小范围内独立扩展后与主裂纹交汇。此时次裂纹扩展受到抑制,而主裂纹继续扩展,直至断裂。裂纹扩展区有明显的贝状疲劳扩展线,由此可看出主裂纹的扩展方向。在扩展区内与脆断区交界处上方有一块明显锈痕,色泽较深,是轴颈断裂之前形成的。这可能由左边源区(图1)进水,因车轴转动甩开形成这个形状,经过一段时间氧化而成的。图1中脆断区内的条纹是撕裂棱,不是裂纹。脆断区的面积约占断面面积的34%。观察断口的侧面,即轴颈卸荷槽表面,沿圆周方向有腐蚀麻点,大的呈坑状,直径和深度均小于1mm,统称为腐蚀坑。腐蚀坑与裂纹源有对应关系。主裂纹、次裂纹都是从腐蚀坑底部萌生的。经高倍显微镜观察,在断裂面附近的腐蚀坑底部有小裂纹存在。 (2) 69393号轴的断口是单源疲劳断裂,形貌比较特殊。由图3可以看出,在旧痕扩展区下方的新痕区内,仍可看到明显的贝状疲劳扩展线,因此也是扩展区,不包括在脆断区之内。实际的脆断区如图4所示,其面积只点整个断面的11%,脆断区有明显的剪刀唇,这种断口是罕见的。 断口源区附近侧表面有明显的横向条状腐蚀痕,深度约为0.1mm~0.2mm,还可见到车削刀痕。

(3) 15147号轴断裂实物,由检验部门作了检验分析。其化学成分、机械性能、晶粒度等均符合规定。说明该轴的断裂不是材质不良引起的。回顾历年车轴断裂案例,因材质不良引起的疲劳断裂很少见。

3原因分析

(1) 由断口分析可知,15147号轴裂纹是从蚀坑底部萌生的,源区又无其他缺陷,因此,可以认为,轴颈表面蚀坑的存在是导致疲劳断裂的引发因素。试验研究表明,试样表面腐蚀后形成的坑状缺陷,其疲劳极限比光滑试样明显下降。下降的幅度同蚀坑的直径、深度、底部的曲率及加载方式有关。试验还表明,在同样的表面腐蚀的情况下,以旋转弯曲载荷的疲劳极限下降最多。

蚀坑不同于机械损伤造成的坑状缺陷,主要是底部存在着微观缺口。蚀坑半球壳形的几何形状和这种显微缺口的叠加引起微区的应力集中,导致微裂纹萌生并发展成宏观裂纹,缩短了车轴的疲劳寿命。腐蚀底部的显微缺口,加大了应力集中系数,对裂纹的萌生起到推动作用。由于轴颈卸荷槽部位沿圆周较大范围内存在着蚀坑,它们同样由底部萌生裂纹,不在同截面的微裂纹扩展成大裂纹,各自形成疲劳源,这些裂纹继续扩展与主裂纹交汇,此后次裂纹扩展受阻,主裂纹在交变应力作用下继续扩展,直至断裂。

水是普遍存在的化学介质,水和大气中SQ2、H2、S等介质结合,生成酸性电解质,并在被腐蚀部位形成化学腐蚀原电池。对车轴来说,该原电池以渗碳体为阴极,铁素体为阳极。在这种原电池的作用下,车轴表面形成蚀坑。因轴承密封不良,水可由密封座、通气栓以及后挡与防尘板座的配合处进入内部。因而发生上述腐蚀过程。

应当指出,轴表面形成蚀坑,促使疲劳裂纹萌生,缩短了车轴的疲劳裂纹萌生寿命,但从裂纹萌生到断裂这一段剩余寿命与当初的腐蚀无关,不影响裂纹的扩展速率,即剩余寿命在同样条件下(如受力条件、裂纹深度相同)的车轴机械疲劳剩余寿命是一定的。

69393号轴的断裂也因表面蚀坑引起的应力集中促使裂纹萌生的。在源区表面条状蚀坑内,车削刀痕已被腐蚀掉,因此,刀痕对裂纹的萌生没起作用。由于69393号轴的疲劳断裂是单源的,说明该轴受力状况稍好。因此,在同样裂纹深度条件下,其剩余寿命要长于15147号轴。

(2) 任何金属材料不裂是不会断的。但车轴有裂纹存在不一定造成断裂事故,因为车轴在运用过程中,要按照一定的周期做检修,绝大部分裂纹轴会被发现,从而避免断轴事故的发生。因此防止车轴断裂事故,包含着提高车轴疲劳裂纹萌生寿命和及时发现裂纹两个方面。

由15147号轴断口疲劳源区及部分扩展区的严重锈蚀程度及剩余寿命计算可知,段修探伤时该轴已存在1mm以上的宏观裂纹,用现行的探伤手段和工艺是可以发现的。因此,不可排除段修时超声波探伤漏探与造成事故有关。至于69393号轴,段修后仅10d就发生断轴事故,漏探是不言而喻的。由我们事故后20d见到的断口实物分析可以断定,段修时开裂部分已超过断面的一半以上。

轴颈卸荷槽部位在不退轴承的情况下,用小角度探头探测,能准确地发现深度在1mm及以上的裂纹,这是无疑的。RD2型轴颈压装轴承后,自密封座与轴颈配合面后端至防尘板座,还有约44mm的空档。探伤时这部分没有界面反射波,因此,比客车轴的相应部位还容易发现裂纹。最近的试验表明,用直探头能发现卸荷槽部位深2.5mm的裂纹。

漏探有两种情况,一种是轮对经过探伤有裂纹而未被发现,另一种是轮对在工艺流程中走了“短路”,即未经过探伤。

4主要对策

(1) 两起断裂事故的起因均与卸荷槽部位的腐蚀有直接关系,因而对与此有关的问题应引起重视。现场检修轮对中确有卸荷槽部位存在腐蚀坑的,说明轴承密封装置的结构、制造、检修质量还存在问题,需研究解决。后挡与防尘板座是过盈配合,但不等于密闭,其密封措施也应考虑,对轴颈卸荷槽部位应采取可靠的防腐措施(如涂防腐材料等),同时要提高该部位的表面加工粗糙度等级,这对延缓腐蚀有重要作用。此外,对检修轮对该部位存在腐蚀坑的限度、处理办法应作出严格规定,不能按一般机械损伤对待。

(2) 客、货车滚动轴承卸荷槽部分的加工质量问题亟待解决。当前,全路只有少数几个工厂有设备保证,轴颈卸荷槽部位加工质量较好,其余的都不同程度存在能引起疲劳裂纹萌生的质量问题。有的车轮厂加工后轴颈圆柱面与卸荷槽连接处形成一个高0.4mm90°的台阶;有的卸荷槽长度不符合图纸,长或短达5mm以上。由于多数工厂圆弧部分是手工赶出来的,车后不能磨,成品几何形状走样,圆弧不圆滑,粗糙度不合格的较普遍。有的厂虽进行滚压,但压辊圆弧偏小、压力不均,滚压后形成梨沟。这些有各类质量问题的车轴出厂运用,构成严重的断裂事故隐患。解决加工质量问题,一是更新设备,如配备成形磨床等;二是改进工艺,主要是控制轴颈圆柱面的磨削量与卸荷槽深度的关系,确保圆滑过渡;三是加强对该部位加工质量的检验,防止有加工缺陷的轴投入运用;四是坚持滚压,强化表面,提高疲劳强度。

(3) 落实探伤工艺,防止漏探。近几年,车轴探伤工作在管理、设备、工艺及工作条件等方面有很大改善,是全路冷切事故稳定在每年一二件水平的重要因素。但从现场情况看,还存在一些不容忽视的问题,存在着漏探隐患,要面对现实,采取措施。

防止漏探首先要防止工艺流程中的“短路”现象,这要从整顿修车秩序、理顺工艺流程抓起。近年由于流序不合理、赶任务或设备故障把该探伤的轮对放出而造成的冷切事故的实例是有的。

对车轴的超声波探伤采用的是比较法,因此开工前对设备的性能检验是十分重要的。其主要内容是检验设备的性能,确定裂纹波的位置(测距)及判定到限裂纹(缺陷)灵敏度。离开这种标定的探伤,必定会造成误判或漏探。当然,试块、实物轴试块不符合规定或标定之后又改变原来的状态,同未标定的后果是相同的。

这里要指出的是穿透探伤的双功能。其一是检查车轴的透声性能,以判断其晶粒度是否合格;其二是发现大裂纹,这是更重要、也是容易被忽视的。用直探伤探测大裂纹,有的车辆段做了大量试验,并做出实物试块,对防止有大裂纹的车轴放出起到了很好的作用,成为第二道防线,很值得推广。

用斜探头在轴颈前端圆柱面上探测卸荷槽也取得较好效果。由于横波特性及探头与轴颈接触面好等原因,用斜探头探伤可能比用小角度探头探伤效果还要好些。

检修单位要重视对超探人员的培训,让工作者真正领会工艺的内涵,提高对“波”的识别能力。对发现的异常波而退卸轴承或入厂的轮对要跟踪了解,必要时解剖检查,以积累经验。

(4) 对车轴的深化研究。我国对车轴及其断裂的研究取得了很大成绩。但因没有1∶1试验台,一些通过试样、计算得出的结果无法验证。在不同工况下车轴易发生断裂的部位(如镶入部分)的应力状态,未做过系统的测定。对已有裂纹存在的车轴,其剩余寿命及与裂纹深度的关系;已断裂的车轴在探伤时有多大的裂纹;材质缺陷、表面缺陷对萌生寿命的具体影响,实物轴扩展速率的测定等问题,都需要试验研究。当务之急是装备1∶1试验台。

对断裂轴源区锈蚀程度与剩余寿命的关系也应开展试验研究,这对失效分析是很有意义的。

对RD2型轴卸荷槽部位的疲劳强度目前看法不一。从疲劳设计角度看,设一个过渡槽对疲劳寿命有利。UIC和ГОСТ标准都有卸荷槽,但形状各异,日本的JISE、美国的AAR标准则没有。如果不考虑加工设备,取消卸荷槽很容易,这需要统筹考虑。若保留卸荷槽,加大前端圆弧半径可减少应力集中系数,对提高疲劳寿命是有利的。

5结束语

综上所述,防止或减少车轴断裂要抓好设计、材质、冷热加工、轴承装配、密封、防腐、探伤、表面保护和运用条件等多个环节,需相关部门协同努力。对制造加工部门来说,主要是防裂,即提高车轴的裂纹萌生寿命;检修部门主要是防断,在检修中及时发现裂纹,防止有超限裂纹的车轴装车运用,最主要的是防止漏探。

- 上一篇:日本西部公司新干线噪声防治对策分析

- 下一篇:株洲时代新材料科技股份有限公司