万能法轧制JIS50KgN钢轨孔型设计与生产实践

2009-06-24 来源:2002年以前,中国生产钢轨采用的是横列式轧机的孔型轧制法,2002年12月,经过技术改造,鞍钢新轧大型厂万能轧制生产线试车成功,结束了长期以来,我国无法采用万能轧制法轧制钢轨的历史,标志着我国钢轨生产的装备和轧制技术水平达到了世界领先地位。该万能轧机机组由德国SMS公司设计制造,并首次在该机组上使用了液压AGC(辊缝自动控制系统)与TCS张力控制系统,提高了轧机的轧制精度。2003年该生产线成功开发并生产了50KgN重轨,全部出口到台湾。

万能轧制线工艺介绍

由炼钢厂生产的连铸坯,在850℃左右装入步进式加热炉,加热到1250℃的钢坯经高压水第一次除磷后,由Φ1150轧机(以下称BD1轧机)、Φ1100轧机(以下称BD1轧机)轧制,再经第二次除磷后经万能机组轧制成成品;100米轧件经热锯锯切成定尺或倍尺,通过热打印机在轧件上打印标识后,上步进式冷床进行预弯、冷却。

万能法轧制50kgN钢轨的孔型设计

孔型系统

该万能生产线轧制50KgN重轨采用的孔型系统为“箱形孔+帽形孔+轨型孔+万能孔+轧边孔”。其中BD1轧机配置箱型孔,BD2轧机配置帽形孔 + 轨型孔。

孔型系统中箱形孔、帽形孔、轨形孔的设计与传统的“孔型法”设计思路一致,即减小钢坯断面尺寸,获得轨形毛坯料,为万能机组轧制创造条件,其中轨形孔采用直轧法设计。万能粗轧孔UR和万能精轧孔UF分别由1对主动水平辊和1对被动立辊共同组成,且四辊的轴线位于同一平面上,形成万能孔型,平辊对重轨的腰部进行压下,两侧立辊与平辊的侧面形成加工变形区,分别对轨头、轨底进行压下。轧边孔ER、EF对轨头、轨底的端部进行压下,以控制底宽和头宽。

50kgN钢轨断面尺寸及公差

(1)50kgN钢轨标准断面。50kgN钢轨是JISE1101-1993标准中的一种轨型。

(2)50kgN钢轨断面尺寸公差。

万能生产线工艺设计

粗轧机工艺设计

(1)BD1工艺设计。BD1轧机孔型配置均为箱形孔,280 x 380mm矩形坯经7道次轧制成220 x 237mm中间坯。

(2)BD2工艺设计。BD2轧机孔型配置为轨形孔、切深孔和帽形孔,其中轨形孔是介于轨形切深孔和万能孔之间的过渡孔型,目的是向万能轧机提供上下形状对称的中间坯,以满足万能轧机来料要求。

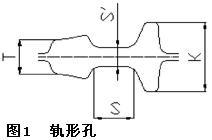

(3)轨型孔设计。轨形孔见图1。轨形孔是开坯机的成形孔型,它为后面各道万能孔型提供上下形状对称的、并且符合轨头、轨腰、轨底相互变形关系的中间轨形轧件,中间孔为中间开口的孔型。设计步骤如下:

①根据万能UR孔型的腰宽来确定中间孔的腰部宽度,一般情况中间孔的腰部宽度比万能UR孔型的腰宽小5~7mm。

②确定腰厚:根据第一道万能孔的腰厚来计算中间孔的腰厚,通常,第一道万能孔的腰部压下系数为1.3~1.4,由此,可以推算出中间孔的腰厚。

③底部宽度:中间孔的底部宽度一般为钢轨标准底宽尺寸的1.04~1.06倍,以保证轧边道次有足够的压下量。

④底部厚度:根据第一道万能孔的腿厚来计算中间孔的腿厚,根据腿部延伸关系,腿部延伸系数比腰部延伸系数稍大一些,为1.35~1.45。

⑤. 头部宽度:中间孔的头部宽度比万能UR头部立辊的宽度大3~5mm。

⑥. 各部分圆角及斜度按孔型设计的一般原则选取。

(4)轨形切深孔设计。在钢轨开坯机中,轨形切深孔一般为2~3个,设计中要注意以下几点:

①要考虑到闭口腿的拉缩现象,保证闭口腿的充满度。

②孔型的侧壁斜度要适中,在满足工艺要求的前提下,降低轧辊消耗。

③配辊时要给予一定的压力,以解决闭口腿的脱槽困难问题。

万能轧机工艺设计

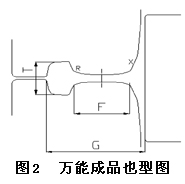

(1)万能精轧机(UF)孔型设计。万能成品孔如图2所示:

成品孔采用半万能控制,头宽、轨高、腰厚、底宽等是重要参数,孔型设计时要考虑到产品标准尺寸公差及金属热膨胀系数,通常金属热膨胀系数为1.010 ~ 1.015。

①腹高: 考虑轧辊磨损,腹高一般按正差设计。

②头宽、头厚:根据轧件填充情况,头宽、头厚按正差设计。

③腰厚为标准断面尺寸乘以金属热膨胀系数。

④轨高:万能轧机连轧过程中,由于存在张力作用,轧件通常范围内的轨高波动很大,为了减小轨高波动以及防止轧件端部产生耳子,将轨高设计在正差范围内,一般在+0.5~+0.8mm以内。

根据以上设计原则完成万能UF水平辊的的孔型设计;万能操作侧立辊是平辊。

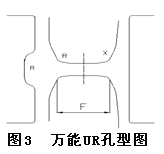

(2)万能粗轧机(UR)孔型设计。万能UR孔型如图3所示。

①水平辊:腹高通常比成品孔UF腹高小3~4mm,以使UF腰部得到良好的加工,腰部两侧斜度X按标准断面斜度设计,圆弧R比UF水平辊相应处圆弧大2~5mm。

②传动侧立辊:立辊凹槽深度通常为16~22mm,圆弧R与标准断面尺寸数据相同或略偏小,R取值大小决定成品轨头踏面的成型。

③腿部长度:在万能UR孔型中轧件的腿端完全开口,其腿部延伸量只能根据操作侧立辊的侧压量进行近似计算,腿部长度是进行轧边孔型设计的重要参数。

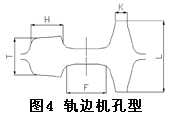

(3)轧边机孔型设计。轧边孔型为2辊孔型,起到控制钢轨的头宽和腿长的作用,轧边孔型的腰部通常与轧件的腰部轻微接触或不接触,配置两个轧边孔(ER和EF)形状相似,如图4。

ER、EF:腰部尺寸设计同UR水平辊,腿端宽度尺寸不宜过大,否则,影响成品腿端成型及单腿长度,腿长L尺寸设计要考虑到轧件通过轧边孔型时的腿端压下量。头厚尺寸不宜过小,否则,影响头部金属量。

50KgN钢轨的试轧

试轧情况

试轧采用280*380mm连铸坯,长度为6.5m,钢质为U71Mn,此次试轧共轧制2根铸坯。

存在问题及改进措施

①轧出成品腹高尺寸超差,经过分析,是由于对日标腹高公差概念理解不够,与新铁标腹高公差概念相互混淆,改进办法为将UF轧机水平辊腹高由原来的81.5mm改为80.5mm。

②成品轨底与腹部衔接处产生小棱,影响钢轨外观,经过分析,是由于UR和E轧机水平辊形状设计不当,为此对UR和E轧机水平辊形状进行修改。

③万能轧机轧出的轧件长为100米,测量不对称数据,发现轧件头、中、尾的不对称情况不一致,中间处上下腿等长,头尾上下腿不等长,经过分析,万能轧机UR及UF操作侧立辊的车削情况即立辊的偏心程度对钢轨底部成型起着至关重要的作用,所以,加强立辊的车削质量,使立辊的偏心度控制在最小范围内;另外,连轧张力的控制也影响钢轨腿长,如果张力过大,轧件通长范围内的腿长偏差也越大,有时达到2mm,一般情况,连轧张力设定为1.5~2.0。

④在轧制过程中出现轧件跑偏现象,经分析,是由于轧件头部延伸和底部延伸不一致所致,所以,合理分配万能轧机压下图表尤为重要,通过调整压下图表,确保头部延伸和底部延伸的一致性。

50KgN钢轨批量轧制情况

轧制情况

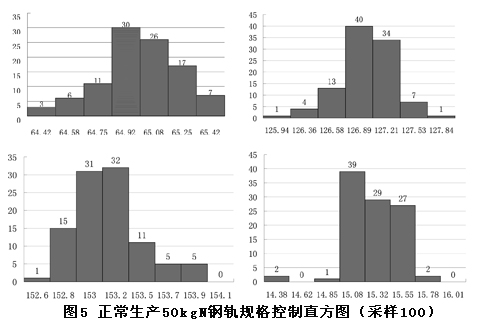

对试轧时存在的问题加以改进后进行了批量轧制,此次轧制,钢轨各部分尺寸完全符合标准,不对称情况良好,解决了第一次试轧时出现的各种问题,各项性能指标均符合标准要求,图5为规格尺寸控制直方图。抗拉强度和延伸率统计分析见图5。

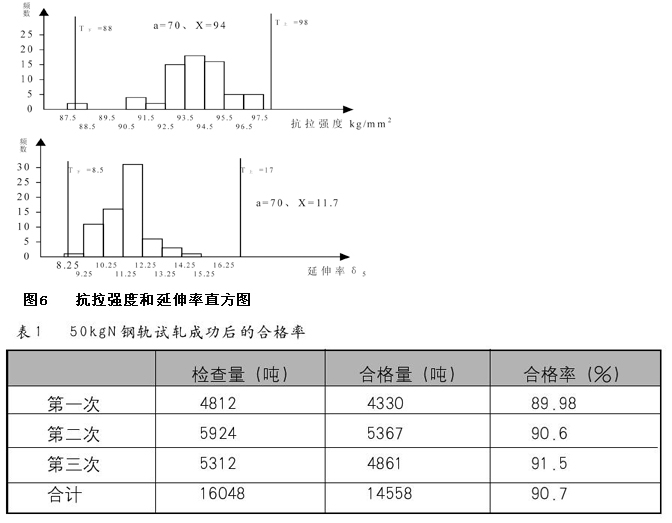

抗拉强度和延伸率统计分析见图6。

主要经济技术指标

50KgN钢轨试轧成功后共进行了3次批量轧制,总产量近1.6万吨,主要经济技术指标完成情况如表1。:

综上所述,50KgN钢轨现已成功铺设在中国台湾环岛铁路上,通过生产实践,得出如下结论:

1. 万能轧制法生产出的50KgN重轨由于孔型对称设计,变形均匀,成品对称性好,孔型采用四面压下变形,产品尺寸精度高,轧件内部残余应力

2. 小,轨头、轨底加工良好。

3. 万能轧制法生产50KgN重轨的孔型系统完全满足生产要求,具有设计简单,调整灵活等优点。■

(作者:鞍钢股份公司大型厂)

- 上一篇:遵小铁路矿渣碎石细粒土路基施工分析

- 下一篇:最后一页

京公网安备 11010602004570号

京公网安备 11010602004570号