双级超高压大流量泵站在铁路复轨救援中的高效性

2009-01-07 来源:本文论述超高压大流量多回路泵站将会在未来铁路救援中实现投入少,重量轻,速度快,可多个执行机构互换,配套多集顶复轨器是铁路脱轨救援高效性的最佳手段。

铁路救援是铁路正常运营必不可少的重要环节,铁路救援部门的工作效率与发生事故程度、采用的解决方案、使用的救援设备及其到达现场的速度诸多方面的因素有关,在上述诸多因素中,除事故程度不能控制外,其他均与救援体系的建设有关,是可以控制和完善的。

目前国内外一般采用的三种作业方法处理行车事故,即以起重机为主体的吊复法,以机车和复轨器为主体的拉复法,以及以液压起复机具为主体的顶复法。我国铁路目前主要采用吊复法实施救援起复,并以救援列车为主体进行组织和配备救援网络。在沿线站还配备一定数量的救援队。几十年来,我国铁路的救援工作绝大多数都依靠救援列车来完成,而且很大程度上依靠起重机来完成,作业手段相对单一,不能根据具体情况灵活选择救援设备和合理的救援方法。

从尽量压缩线路中断时间,提高救援效率,减低事故影响和提高经济效益的角度看,目前以吊复法为主体的救援形式已不能适应铁路运输发展的需要,存在的主要问题是,救援列车间隔过大,型式落后,能力不足,起重机能力与机车不匹配,大规模发展起重机受经济条件制约,现有救援手段作业时间长,效率低。

根据前面分析我国铁路现有救援体系有着明显的缺陷。救援体系的改革要与生产力布局调整相适应,应借鉴国外先进经验,走一条少花钱见效快的道路。具体规划时,国情永远是考虑的第一依据。

从投资效益和救援效果看,推广发展顶复法和起复机具是经济高效地实现救援装备现代化的一条较好出路,符合我国国情,并已被世界发达国家救援装备的发展趋势证明,应以此作为我国完善救援体系的主要方向。

在顶复法事故救援中,手动泵作为液压动力源一直处于主导地位,在一般情况下,手动泵复轨需要20多分钟,而且需要人工操作,费时费力且安全性差,随着时代发展,对援救效率,控制成本,节约人力和安全性等因素提出了新的要求。这就应运而生了机动泵即液压泵站,而双级超高压大流量泵站是铁路机车复轨救援的最佳时间保证,实践证明不包括油缸准备时间,2-3分钟即可完成复轨任务,时间上是手动泵十倍。

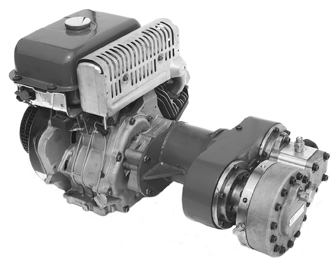

北京多元起复机具有限公司在研究了德国、日本等先进国家的超高压泵站技术,结合多年救援经验基础上,敢于开拓,勇于创新,自主研发了GPZ系列双级超高压大流量泵站(如图一),它由 YAMAHA汽油发动机、减速器、瑞士进口原装超高压径向柱塞泵、控制阀、台湾铝质齿轮泵,加上六回路控制台和油箱等组成700bar液压动力源。它具有超高压,双级大流量,可同时带动六种执行装置和配装减速器实现输出大扭矩等优点。

图一:GPZ系列双级超高压大流量泵站

超高压

GPZ系列双级超高压大流量泵站的最高工作压力达700bar(70MPa),采用超高压技术主要以减轻液压系统重量为目的,是重量轻的代名词,因为根据液压原理,相同的外力下,压强越大,工作截面积越小,体积重量也就最少。进口原装主泵是泵站核心部件,它容积效率高,使得泵站工作中保压效果非常好,从根本上保证了液压泵站的品质。

双级大流量

整套泵站采用YAMAHA汽油发动机作为动力,特别适合在铁路救援中野外无电源作业的情况使用,泵采用的是进口原装超高压径向柱塞泵和大流量齿轮泵双级组合,当工作在低压时,高压泵和低压泵同时向系统供油,可获得大的流量,加快空载行程;当工作在高压时,仅高压泵供油,可获得超高压。此时,低压泵卸载回油,既可减少功率损失,又能减轻油的发热。

这种双级大流量设计使执行装置工作速度快,节约了大量救援时间。救援工作是以先开通线路为首要任务,尽量设法减少中断线路行车时间。所以控制时间就等于减少损失。

多回路控制系统

由多只液压阀组合而成的集成阀块(如图二)。它对液压油实行方向、压力、流量调节;液压回路多达六条,意味着可同时接六种不同的执行装置。假设当机车脱线距离较远并倾斜时,必须先用扶正油缸进行扶正操作,如果用仅有一个执行回路的动力源,那就需要扶正后先用枕木等托举住,收回油缸另进行复轨操作,一次复轨平移距离也是有限的,距离较远的复轨仅用一套复轨油缸不能完成,完成一次平移后仍然不能复位,可以还要用第二套油缸进行二次起复,这种情况要前后用到三套油缸,对于单回路泵站而言,要反复三次油缸移动位置和起复,而对多回路泵站而言,只需连接一次,先后顺序完成,非常快捷高效。总之,根据机车车辆脱轨、颠覆事故的具体情况,可能涉及到各种各样的执行装置如高度不同液压缸,千斤顶,液压起复(扶正)机具,液压横移装备,液压剪切(破拆)器,液压索具等等。用户购买后只要将液压泵站与各种执行装置用高压油管相连,整套液压设备即可实现各种不同用途。这给现场救援提供极大方便快捷,同时使用不同的救援机具,只需一台泵站就可解决铁路救援中几乎90%的问题,投入产出比极高。

图二:六回路控制系统

减速器

配装减速器的液压动力系统(如图三),使用小型汽油动力实现最大扭矩和功率优化。作为一整套设备中执行装置,液压起复机具是最具代表性复轨产品。常用的复轨器有直顶横移型和多级油缸“A”字型两种。

图三:配装减速器的液压动力系统

直顶横移型复轨器由直顶缸和平移缸组成。工作过程先顶升后横移,优点是能起复较大负载,横移距离大;缺点是起复作业复杂,单受力点,且顶升高度由多个环型支撑块叠加组成,横移操作时被顶升机车沿铁轨方向发生位移,产生这一位移的力会使叠加支撑块失稳甚至崩脱;即使改用多级直顶油缸托举,失稳现象任然存在,极易造成操作伤害。

多级油缸“A”字型复轨器(如图四)是近十年发展起来的一种新型顶复机具,它使用两只斜置多级油缸组成的四边形铰链结构,形状呈“A”字型,从一端开始顶升,然后两只油缸交替连贯的伸缩过程完成平移。多级顶复轨器是一个极稳定的平面“A”型支撑,比单点支撑稳定,起复中横向与纵向都很稳定,不会发生左右倾翻的不良事故,因“A”型支撑刚性大,被顶升机车可沿轨道方向移动,解除了位移力(注:前后止轮器保留一定位移量)。因解除了平台、导轨、横移油缸等沉重设备,使顶复装备轻便化,起复操作中安全又稳定。

图四:多级油缸“A”字型复轨器

超薄油缸

薄油缸在铁路机车救援中起着“工兵”的作用,直径200mm,高度有130mm和150mm两种,由两级伸缩油缸组成,它能塞进130mm的空隙中,竖直能将80T机车顶升120mm,为其他救援装置开辟作业空间,它还可以放在悬臂平板下做可变高度补偿的支撑。

把以超高压泵站和起复机具为主体的救援装备,与起重机做比较。

1,当起重能力相同时,前者重量轻,体积小,具有良好的性能价格比,国产150吨级伸缩臂起重机售价600万元,而北京多元起复机具有限公司生产的全套装备仅为35万元,功能配置相当的德国全套装备也需要150万元,价格比分别为17.1:1和4.3:1;

2,投入产出比高,购买一台150吨级起重机的投资可购买17套泵站和起复机具,装备17个救援队,按救援队平均间隔100公里,管辖半径50公里计算,则可解决1700公里的脱线事故,这对每千公里仅有3-4台起重机的救援能力不足的状况有着重大的现实意义。

3,救援成本低于起重机,起重机必须随救援列车出动,专职救援人员15-26人,这些人虽然是“用兵一时”但需要“养兵千日”,起复机具可使用汽车等运载工具,机动灵活的运抵事故现场,救援人员6-8人,这些人不占定编,兼职工作,两者数量是2.5-3.3倍,此外能耗、维修保养和工资等运营费用也相差几倍至几十倍。

4,起复速度快,因为顶复法的作业区域在事故车下部,故受线路环境的影响较小,均能在电化与非电化区段、隧道桥梁路堑地段使用。仅在电化区段免去拆装接触网一项,就可以一次节省上千万元。

综上所述,推广发展复合救援,是实现铁路救援高效的最佳手段,而由北京多元起复机具有限公司自主研发的GPZ系列双级超高压大流量泵站复合救援设备正是解决现实铁路救援高效所需要的超高压、大流量、多回路液压动力源产品。 ■

- 上一篇:第一页

- 下一篇:整体包覆式再生橡塑复合轨枕的创新设计

京公网安备 11010602004570号

京公网安备 11010602004570号