跨座式单轨车辆车体的正面碰撞仿真分析

2009-05-20 来源:问题的提出

随着经济的迅速发展和城市化进程的加快,中国城市交通状况面临巨大压力,尤其是大中城市,现有交通系统日渐成为经济持续发展的瓶颈之一。解决城市的交通问题,除传统的地面道路交通外,还要大力发展城市快速轨道交通系统。跨座式单轨交通是城市轨道交通的一种。虽然人们普遍认为,单轨交通是陆路交通中最安全的运输方式,按乘客—公里计算,乘列车死亡的危险比乘飞机低6倍,比乘私人汽车低100倍,而且由于单轨交通上广泛采用了诊断、检测、通信、失效保护制动、现代化的列车控制系统等主动安全防护系统,其高水平的积极安全防护措施能有效预防潜在列车碰撞事故,发生重大交通事故的可能性也会越来越小,但是在实际运营过程中,各种形式的人为失误和运行环境的突然变化是难以避免的,所以事故仍然频繁发生,而且一旦发生意外事故,由于列车上乘客众多,往往会带来严重的后果。与汽车碰撞一样,研究其安全性最准确可靠的方法就是跨座式轨道车辆的碰撞试验,但这是对试验车进行的破坏性试验, 往往需反复进行碰撞试验才能检验一项设计目标,同时碰撞过程复杂,设计与开发周期长,试验费用高。随着汽车碰撞仿真技术的日益成熟,我们可以将此项技术应用于轨道车辆,验证其安全性能。国内外对于跨座式单轨车辆的碰撞仿真研究都还处于起步阶段,英国、欧洲和美国等发达工业国家只制订了适用于机车和客车的防碰撞安全性标准。为了验证跨座式单轨车辆车体的安全性能,本文利用Altair公司的HyperWorks9.0计算机仿真软件,以跨座式单轨车辆的车体的正面碰撞过程进为例,对其碰撞的安全性进行分析。

正面碰撞模型的建立

跨座式单轨车体的主要参数和结构特点

因此,跨座式单轨车体主要由侧墙、底架、车顶、前端墙和后端墙组成,本文由于研究的需要,把裙板列入到车体的结构中。跨座式单轨车体由铝合金焊接而成,它重量轻,且有很强的抗腐蚀能力。底架主要由A6N01S-T5和A7N01S-T5闭口铝型材组成。侧墙主要由A6N01S-T铝型材5组成。A6N01S-T5具有很好的抗腐蚀性,并且挤压性非常好。其中外板和骨架采用A5083P-0和A5083S-H112制造。车顶并采用A6N01S-T5挤压铝型材制造其外板和车顶弯梁。裙板采用角钢。A6N01S-T5和A7N01S-T5型材,具有很高的强度,可焊性也很好。

跨座式单轨车辆车体有限元模型的建立

将车体零部件的CATIA三维图形(已装配)转存为IGES格式文件,之后通过hypermesh软件对整车的零部件图进行有限元模型的建立。

有限元网格的划分是一个庞大复杂的过程,做一个模型的仿真所用的时间可能60%会用在这里,因此划分网格时一定要耐心,任何一个部分的不规则都要注意修改,因为任何一部分都可能会影响到整个模型的计算过程。

在划分网格之前,首先要协调各边,实现网格划分的一致性。在跨座式单轨车辆的车体结构中,主要是薄壁板梁件焊接而成,薄壁板梁件在厚度方向上的尺寸远小于长度和宽度方向的尺寸。因此本文全部采用板壳单元。在建立实体模型时,一般选取薄壁结构的中性层,所赋予一定的厚度。(原板梁的厚度)。由于整车模型的单元通常比较多,过大的模型会影响计算时间,所以结合碰撞变形的特点,在不影响计算结构和计算精度的前提下,尽可能减少模型单元的数量。本文只进行了正面碰撞的研究,在正面碰撞中,车体前部是变形吸能的主要部件,即主要变形区,其变形的模式较为复杂,而车体中部几乎不发生变形,同时由于跨座式单轨车辆的4节车体之间首尾相连,因此划分网格时,在车体前部和后部的单元划分较密,单元长度取20mm,车体中部单元划分则较稀,单元长度取40mm。

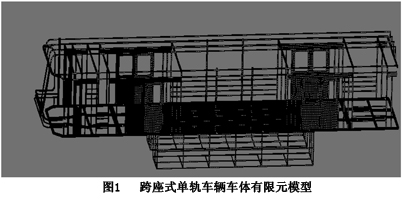

这样整车以4节点四边形板壳单元为主,辅以三角形单元划分有限元网格,车体上的设备、管线、门窗等采用质量单元进行模拟(通过定义实常数定义其质量大小),质量单元的位置与实际结构中设备的位置相同。整车模型共有207905个单元,209950个节点,整车的有限元模型如图1所示。

跨座式单轨车辆车体的正面碰撞仿真模型的建立

刚性墙的定义 在radioss中,刚性墙有固定刚性墙和可移动刚性墙两种。每种刚性墙的形状都有以下4种:A、无限平面;B、任意直径的无限圆柱体;C、任意直径的球体;D、平行四边形。

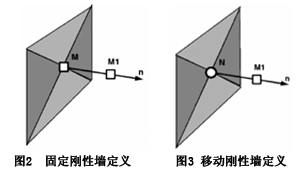

(1)固定刚性墙。固定刚性墙是对所有受影响的从节点的一个纯粹的运动学的选择。它是通过两个点M和M1来定义的,这两个点定义的是刚性墙的法向,如图2 所示。

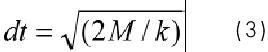

(2)移动刚性墙。移动刚性墙是根据来节点N和点M1定义,这样计算机可以自动计算出刚性墙的法向,如图3所示。定义节点N的速度就是定义刚性墙的速度。

本文采用的是无限平面固定的固定刚性墙,在hypermesh中刚性墙的定义非常的简单,在hypermesh的radioss模块下,只要在刚性墙的定义中,在模型的前端输入一点作为刚性墙的基点,并选择刚性墙的形(平面)即可。

接触的定义 在radioss中,碰撞接触的定义分为两个部分,一个就是刚性墙与跨座式单轨车辆的接触,另一个就是跨座式单轨车辆与其本身的自接触。

(1)刚性墙与跨座式单轨车辆的接触。前边已经介绍过,在radioss中接触的算法是主从节点法,因此,定义刚性墙与跨座式单轨车辆的接触就是在定义主从节点。在这里,刚性墙本身上的所有点就是主节点;而从节点的定义即为以刚性墙为基点,向车头的方向3000mm的距离内的所有节点,都将是从节点。从节点的数目是随着跨座式单轨车辆的运行而变化的。

(2)跨座式单轨车辆的自接触。在跨座式单轨车辆碰撞时与刚性墙的接触,同时车辆的本身与其自己也有接触,在radioss中自接触的定义即为跨座式单轨车的所有的节点与其element的接触。

时间步的定义 在radioss中,如果用户没有进行时间步控制的自定义,那么时间步是完全自动计算出来的。这种时间步是通常有两种方法计算出来。一种是element时间步如公式1,另一种是nodal时间步如公式2。一般情况下求解器中所用的时间步是两个时间步中最大的那个。

![]() 式中L表示element的特征长度;C表示材料中的声速。

式中L表示element的特征长度;C表示材料中的声速。

![]() 式中E表示弹性模量;p表示密度。这是radioss中的默认的公式。

式中E表示弹性模量;p表示密度。这是radioss中的默认的公式。

式中M表示节点质量;k表示节点刚度。

式中M表示节点质量;k表示节点刚度。

时间步虽然可以自行计算出来,但是计算这样的时间步往往会消耗大量的时间,论文中的模型大约在80小时左右,为了节约计算时间,radioss提供了时间步控制的设定,用户通过engine file自行设定计算的时间步长,进而节约计算时间,进行时间步控制后,本文模型计算时间在22小时以内。

汽车正面碰撞的仿真分析

汽车碰撞仿真的软件

Altair公司的HypeWorks9.0 包括第一流的建模、分析、可视化和数据管理解决方案,能够用于线性、非线性、结构优化、流固耦合和多刚体动力学等多个方面,其中能够对大位移、大旋转、大应变、接触碰撞等问题进行十分精确的模拟。其中包括了材料模型的定义,对连接关系的模拟以及对各种载荷约束的定义等等, HypeWorks9.0以其强大的功能、精确的模拟计算结果, 被广大的世界知名用户所选用, 在其产品的设计开发过程中创造了巨大的价值, 发挥了无可取代的作用, 受到一致好评。另外,为迎合汽车碰撞试验的需求,系统配有符合欧洲和美国被动安全法规的障碍体,用户可以很方便地建立碰撞模拟模型,进行符合国际标准的多项研究。

Altair 将所有线性和非线性有限元求解器统一到了 Radioss 求解器之下。RADISS 9.0 现在提供一个强大的求解方案,用于静态和动态线性仿真、非线性瞬态动力仿真和流固耦合仿真。碰撞过程是一个动态的大位移和大变形的过程,接触和高速冲击载荷影响着碰撞的全过程,系统具有几何非线性和材料非线性等多重非线性。因此,用RADIOSS求解器可精确的计算汽车碰撞的仿真模拟。例如福特公司就在用RADIOSS进行汽车碰撞仿真分析的计算。

汽车正面碰撞仿真的结果

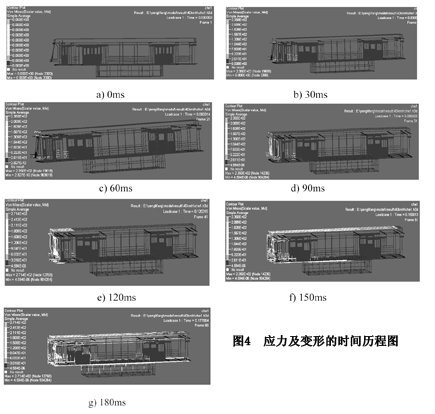

将建立好碰撞仿真模型,导入到radioss求解器中进行仿真计算。完成初速度为40km/h的跨座式单轨车体的正面碰撞仿真模拟,并耗时20小时。

骨架变形分析 初速度为40km/h的跨座式单轨车辆车体在碰撞开始后180ms的应力及变形的时间历程图如图4所示。从图4可以看出:从开始到碰撞60 ms内,车体骨架基本没有变形,仅前端受很小的应力;到90ms时,车体前端发生了较明显的变形;120ms时,车体前端变形很大;150ms碰撞变形基本结束,所受的应力也基本上达到了最大。整车骨架的碰撞变形区主要集中在车体前部,跨座式单轨车体的司机室、左右侧墙、车顶及底架的前端在碰撞过程中产生了明显的塑性压溃变形,车体中间发生了较小的弹性变形。

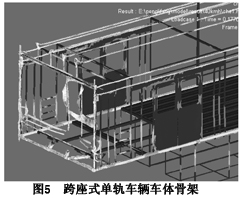

图5显示了整车前部骨架在碰撞结束时的变形情况,从图5可以看出跨座式单轨车辆的整个司机室处的所有梁都发生了严重的压溃变形,司机室完全被损坏,使得车体前端的车门和司机室的侧门在碰撞后都发生了塑性变形,且在碰撞结束后,车门完全损坏,同时底架前端有较大的变形,底架的最前端的前纵梁整根被压溃。

乘员生存空间分析 分析骨架变形的目的,就是评价车内乘员的生存空间的好坏。对于跨座式单轨车辆来说,由于它是由司机和乘客共用头车,因此包括驾驶员的生存空间评价和车内乘客的生存空间的评价。

(1)驾驶员的生存空间。跨座式单轨车辆的驾驶员的座椅位于车辆行驶方向的右侧,其前边有操作台,从骨架变形分析来看,初速度为40km/h的跨座式单轨车辆的前部变形很大,整个司机室都发生了压溃变形,驾驶员没有生存的空间,底架前端发生了很大的变形,这很不利于驾驶员的生存,不仅车体的前门被损坏,连司机室侧门也被完全压溃,致使即使驾驶员存活,也不利于驾驶员的逃脱。

(2)车内乘客生存空间。跨座式单轨车辆的乘客区是从小窗处开始的,从骨架前部变形图(图5)可看出,碰撞结束时小窗处有微小的变形,这样很利于乘客的生存,对乘客不会有致命的伤害。

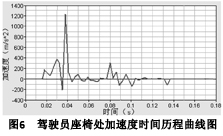

碰撞加速度分析 碰撞加速度是评价骨架耐撞性能的另一个重要指标。为了能够全面地分析车内驾驶员以及所有乘客在碰撞中的安全情况,对车内驾驶员座椅处和车辆前部乘客的某座椅处提取数据计算出不同座椅位置的碰撞加速度时间历程曲线。

(1)驾驶员座椅处碰撞加速度分析。初速度为40km/h的驾驶员座椅处的加速度时间历程曲线如图6所示。驾驶员座椅处的碰撞加速度峰值为1240m/s,相当于127g,发生在碰撞发生后的38ms处。从结果上看,碰撞加速度峰值很高,这说明该车在初速度为40 km/h进行正面碰撞时,底架前端的骨架刚度偏低,缓冲效果不好,驾驶员在正面碰撞事故中会受到特别大的伤害。

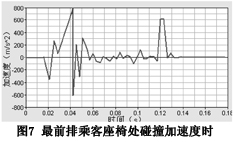

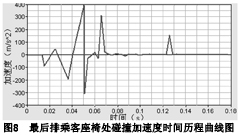

(2)乘客座椅处碰撞加速度分析。跨座式单轨车辆的乘客区从车体的中前部开始,为了全面分析不同座椅位置处乘客在碰撞时的安全情况,分别取最前排乘客座椅处和最后排乘客座椅处的碰撞加速度进行分析。坐最前排和坐后排座椅处碰撞加速度时间历程曲线如图7和图8所示。从图7中看出,最前排座椅处的碰撞加速度的峰值为800m/s,相当于82g,出现在碰撞开始后的42ms处;峰值出现的时间与驾驶员座椅处基本一致,但是与驾驶员座椅处的加速度曲线相比,碰撞加速度峰值大约为驾驶员座椅处的2/3;同时在120ms处,碰撞加速度又一次达到很高的值600m/s ,相当于61g,这说明前边的乘客又发生了“二次碰撞”。从图8中看出,最后排座椅处的碰撞加速度的峰值为400m/s,相当于40g,出现在碰撞开始后的48ms处;峰值出现的时间与最前排座椅和驾驶员座椅处基本一致,但是与最前排座椅处的加速度曲线相比,碰撞加速度峰值大约为驾驶员座椅处的1/2,与驾驶员座椅处的加速度曲线相比,碰撞加速度峰值大约为驾驶员座椅处的1/3。

因而,在初速度为40km/h的正面碰撞过程中,驾驶员受到了知名的伤害,而乘坐后面的乘客比前面的乘客受的伤害要小。

综合上述分析,初速度为40km/h的跨座式单轨车辆车体正面碰撞时,车体前部骨架变形很大,底架前部骨架的纵向发生了很大的变形致使驾驶员的生存空间无法保证,但是乘客区的骨架基本上没有变形,基本不会对乘客造成知名的伤害,同时在整个碰撞过程中,碰撞加速度较高。因此,在此速度时,该车辆的正面碰撞对驾驶员会造成致命的伤害,而对乘客不会有特别大的伤害。

由上可知,车辆的碰撞仿真分析为车辆安全性的研究提供了可靠的依据。本文以跨座式单轨车辆车体为研究对象,利用非线性有限元法对车体进行了初速度40km/h的正面碰撞仿真分析,得出如下结论:

(1)取得了跨座式单轨车辆车体放入正面碰撞仿真模拟的经验,总结出一系列整车建模的要领和技巧,掌握了整车正面碰撞模拟的一些关键方法和参数。为今后的轨道车辆的正面碰撞的研究打下了基础

(2)运用radioss软件,建立合理的全板壳单元的正面碰撞仿真模型,并在普通32位的计算机上进行分析计算,计算结果合理,计算时间控制在22小时以内,表明采用非线性有限元法在一般配置的计算机上进行跨座式单轨车辆车体的碰撞仿真分析是可行的。

(3)从车体骨架变形可以看出,跨座式单轨车辆车体的耐撞性能不好,在速度40km/h时,车体前端都发生了很大的变形,甚至连驾驶员的生存空间都无法保证。

(4)从乘务员生存空间的分析可以发现,跨座式单轨车辆车体在40km/h时,虽然驾驶员的生存空间无法保障;但是乘客的生存空间还是可以保障的。

(5)从碰撞加速度的分析可以发现,40km/h进行正面碰撞时,司机室处的碰撞加速度很高,已经是人体所能承受的极限的2倍,虽然乘客区的碰撞加速度有所降低,但是也都超过了极限值。因此,在此速度进行正面碰撞时,对司机有特别大伤害,对乘客也有一定程度的伤害。 ■

(作者:重庆交通大学博士、教授;重庆交通大学研究生)

京公网安备 11010602004570号

京公网安备 11010602004570号