铝合金车底架地板组焊夹具质量攻关及实施

2009-09-27 来源: 浏览次数:铝合金车底架地板组焊夹具质量攻关及实施

魏继光

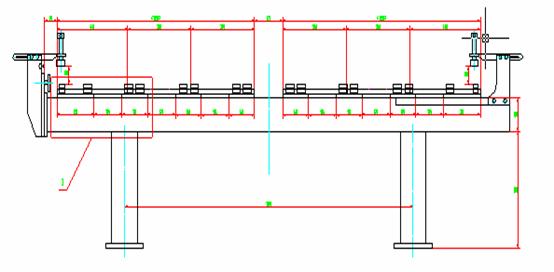

铝合金车是现代铁路客车生产的重要目标,它已成为高速车开发的首选。1990年我厂为北京地铁公司设计制造了第一辆DK19铝合金车体的地铁 (如图1所示)。

1997年成功地完成了一辆大型闭式型材结构的铝合金车体的试制,并进行了车体静强度试验,强度及刚度指标均满足要求。2001年10月,我厂建成了国内第一条自动化铝合金生产线(如图2所示).

图2

通过铝合金车体的工艺技术开发,2002年7月首台正式运行的铝合金车体下线(如图3所示)。

图3

铝合金车体具有重量轻、耐腐蚀、压延性能好、寿命长等优点,是比较理想的轻型车体结构之一.在重量上它比钢车重量可降低30∽50%,满足列车提速要求。同时,铝合金又有优良的挤压性能,型材插接焊接组成,提高了整车密封性。在工作量上,简化工艺,减少钢质车的冲压、剪、矫正、打磨等工序,因此总的工作量比钢质车减少40%。

近年来,随着广州二号线地铁、深圳地铁、上海地铁、武汉轻轨、天津地铁等各种车型的生产,使原有专用工装-—底架地板夹具116-54542/45,不能适应多品种客车的生产。一方面,铝合金车底架是车体钢结构六大组成部分之一,底架地板焊接质量的好坏直接影响着车体钢结构整体质量。另一方面,原工装底架地板夹具上的定位机构是固定形式,只能生产单一车型,无法满足不同车型使用,通过质量攻关,实现了工装通用化生产。

铝合金车底架地板组对焊接工艺

底架地板的组对焊接要进行正面焊接和反面焊接。广州2号线地铁底架地板,由5块地板组成,整体长为21500mm、宽为1872mm,为大型结构,因此在底架地板组焊夹具上组对时,将每块地板吊放在该夹具上,位置确定后,按顺序拼接定位夹紧,使地板之间严密接触,然后用氩弧焊进行点固。

在正面组对中,地板横向用夹紧器固定,地板中间纵向采用压铁(规格4000mm×170mm×170mm)每块重1000公斤(如图4所示),加压在地板上,然后用IGM龙门式焊接机器人 来完成点固各型材(地板)之间焊缝。(如图5所示)

在反面焊接时,松开工装上的夹紧器,将底架地板整体翻转过来落在该夹具上,同样,地板两端固定夹紧,中间用压铁加压。经过两次焊接地板,使地板正反两面焊接后自然消除焊接变形,采用这种工艺控制了地板焊接后的变形。从而完成了底架地板的组对焊接。

多品种铝合金车底架地板在组对焊接中存在的问题

底架地板组焊夹具不适应多品种生产

底架地板组焊夹具(116~54542/45)是引进的德国工装,属于深圳地铁铝结构地板焊接生产的专用大型装置。其装置占用场地面积较大,只能生产单一车型,不适应多品种生产。该夹具两端横向采用夹紧器固定,虽然它都能将地板固定夹紧,但夹具上的横梁定位机构是固定形式的无法调整,只能满足底架地板的正面焊接,满足不了底架地板翻转后的反面焊接,因为各种车型的地板的宽度不一、滑动槽位置不同,所以不能生产其它车型地板组对。(如图6所示).

底架地板规格不同

铝合金车底架地板是采用大型挤压铝型材为薄壁中空挤压板材,可与车体同长,全车仅有纵向焊缝,但各种车型使用的板材规格有所不同,各类车型地板规格比较(见表1)

表1

|

车型 名称 |

广州二号线地铁 |

深圳(上海)地铁 |

武汉轻轨 |

天津地铁 |

|

地板数量 |

5 |

9 |

7 |

5 |

|

整体地板宽度 |

1872±4 |

2722 |

2476.7 |

2304 |

|

地板长度 |

21500 |

20724 |

18810 |

18810 |

|

地板高度 |

70 |

70 |

60 |

60 |

|

地板滑动槽高度 |

10 |

10 |

20 |

10 |

上述表1中,由于各种车型地板尺寸不一,而且地板上的滑动槽位置也不同,造成地板无法在该夹具上进行反面焊接,只能完成正面焊接(如图7所示)

设计思路及原理

针对底架地板组焊夹具定位机构存在的问题,经过分析,该夹具(116~54542/45)面对公司多种车型的投产,可以确定在原装置基础上,实现多种车型共用一个胎位的革新设计,采取“移花接木”的办法实现“洋为中用”,在摸准原装置固定的弊端和借鉴公司同类工装胎位可调的特点的基础上,制订出了减定位、增滑道等一系列有利于不同车型生产的最佳工装改进方案。经过多方面深入研究、反复论证。通过嫁接改进,设计具有多功能的底架地板可调式装置。

新结构底架地板可调试滑动装置具有以下特点:

1、节约场地:在原夹具上改进,满足不同规格的地板组对焊接,实现多种车型共用一个台位,达到了最优化的工艺布局。

2、提高效率:在结构上,将原夹具的固定式结构改为可调式滑动定位,使该夹具能快速调整为不同车型的地板组成焊接。

3、保证质量:设计可调式滑动定位能在反面焊接时,将地板上的滑动槽躲开,使地板顺利铺在夹具的定位块上,达到地板整体平整,确保焊接质量。

4、经济效益:采取通用可调的设计方案,在原夹具上实现嫁接改进,即减少大型工装的再投入,又节约大量资金,取得了可观的经济效益。

方案设计

在原台位上设计可调式滑动装置,使定位块在滑轨上确定位置后固定,来满足不同规格的地板组对,由于受原台位夹紧器与定位块高度的限制(80MM),我们将原台位定位块及第二块底板拆除,安装轨道。

滑轨结构

原台位由11组地板横梁组成,每组横梁长为2464MM,在滑轨设计中,我们考虑到滑轨铺在地板横梁组成上,既能安放滑块,又能在横梁底板上调平,同时要解决滑轨长度的加工困难,因此,将滑轨分为六块为1组。(如图8所示)

在滑轨上设计了顶丝调平,使滑轨对接后的严密接触,滑轨的上下平面度不大于0.5MM。

滑块结构

在每组横梁滑轨上设计16块滑块,滑块与滑轨的两侧滑动间隙为1MM,与底板1MM,使滑块与滑轨配合达到活动灵活。在每块滑块的一侧设计了锁紧螺钉,当滑块调整到规定位置后,用锁紧螺钉定位。(如图9所示)

图9

定位块结构

定位块选用的材质是塑料,它的宽度和长度与滑块相同,用螺钉安装固定在滑块上面,即支承铝型材地板,又防止地板表面划伤。(如图10所示)

评审、分析

经过专家及使用单位技术人员对底架地板可调式滑动装置的设计结构评审、分析,认为设计结构合理、技术先进、方案可行,并投入生产制造。(如图11所示)

验证及投入使用

新结构的底架地板可调式滑动装置,经过施工单位的精新施工,完成了各大部件的加工,利用休息日(停产),将原台位定位机构拆除,安装新结构的滑动装置,经过预验收,满足了设计要求。在武汉轻轨车生产中,进行了工装验证,达到使用要求。经过广州地铁、深圳地铁、上海地铁、武汉轻轨、天津地铁等各种车型的生产,该装置具有通用可调特点,实现了多种车型共用一个胎位的通用化设计,既提高了铝合金地板焊接质量,又保证了公司生产任务的顺利完成。

(作者:长春轨道客车股份有限公司研发中心工艺技术开发部)

- 上一篇:地铁车辆在线安全检测及管理系统

- 下一篇:新加坡地铁安全管理经验值得中国借鉴

相关文章

- 新加坡地铁安全管理经验值得中国借鉴2009-09-27