功率半导体推动高速电气化铁路发展

2012-05-08 来源:在上世纪80年代,在晶闸管的基础上开发出了GTO(门极可关断晶闸管)器件。GTO不仅能像普通晶闸管一样控制器件的开通,并且可以通过外加的驱动器控制器件关断。这使得控制直流电机仅仅需要一个GTO就能实现。直流电机在牵引中的应用发展到了巅峰,与此同时GTO也打开了交流异步电机进入牵引市场的大门。相对于直流电机,交流异步电机有着成本低、运行可靠(没有换向器)、能量回馈范围广等优势,但是由于其需要进行变频控制,这一直制约着它在牵引中的应用。全控型GTO的出现使得大功率的变频逆变器成为可能,交流异步电机配合GTO逆变器的方案迅速成为牵引市场的主流设计。

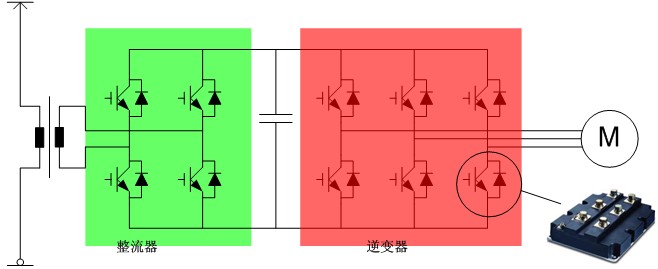

在此之后,更新型的功率半导体器件IGBT(绝缘栅场效应晶体管)又逐渐走进了牵引应用。同样是全控型器件的IGBT, 相对于GTO来说,有着更小的开关损耗,易于驱动等特点。采用IGBT的逆变器能实现更低的损耗和更高的开关频率。这使得逆变器的体积大大减小,并且噪音也大大降低。目前新型的牵引逆变器采用的都是IGBT方案。但是功率半导体对电气化铁路发展的贡献远没有结束,半导体生产厂商还在不断的致力于开发出更完善的IGBT模块来满足电气化铁路逆变器的要求。

图1 采用IGBT技术的现代牵引逆面器拓扑

英飞凌(Infineon)作为全球最大的功率IGBT模块制造商一直密切关注着牵引逆变器市场。针对这一应用领域最早开发出了目前牵引IGBT的标准封装IHV封装,并且开发了两个电压等级的IGBT芯片:3.3kV IGBT针对1500V直流母线系统和6.5kV IGBT针对3000V直流母线系统。其中3.3kV的KF2C芯片和6.5kV的KF2芯片已经成为目前在牵引逆变器中广泛应用并且最受欢迎的产品。但是面对牵引逆变器不断更新提高的要求,英飞凌还在不断努力着:

牵引逆变器一般要求20-30年的使用寿命。作为逆变器的核心器件,IGBT模块的寿命极为重要。 而IGBT模块的寿命主要由模块内部连接的机械寿命所制约。最主要的两个制约是模块内部芯片连接线的疲劳失效(用功率周次能力来衡量)和模块内部DCB和基板焊接层的疲劳失效(用温度周次能力来衡量)。英飞凌通过优化连接线连接技术和芯片表面金属层的材质,使得新一代的芯片的功率周次能力大幅度提升。并且通过采用热膨胀系数尽可能接近的DCB与基板材质,DCB的优化设计和焊接技术的改进来提高模块的温度周次。牵引级模块的温度周次在同等条件下都能比工业级的模块高出许多。

图2 a: 牵引级模块的温度周次能力 b:牵引级模块的温度周次能力

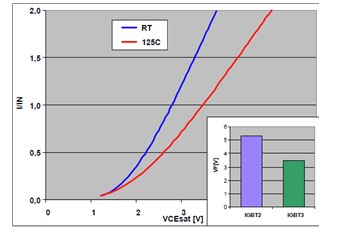

新型的牵引逆变器要求有更高的功率密度,这意味着在输出功率提高的条件下,系统体积还要不断减小。能达到这一目标的手段无非就是三种:降低IGBT模块损耗,提高IGBT模块的最高允许结温和采用更好的散热系统。前两者都是IGBT的相关特性。英飞凌将沟槽栅+场终止技术引入到3.3kV和6.5kV系列芯片中,开发出了最新的第三代3.3kV E3, H3芯片和6.5kV的E3芯片。相对于上一代3.3kV的KF2C和6.5kV的KF2芯片,沟槽栅技术使得芯片的饱和压降大大降低,场终止技术使得芯片能变得更薄,从而使得芯片各方面性能都有大幅提升。由于牵引逆变器的开关频率都比较低,损耗主要来自于器件的通态损耗,采用新一代技术,能使得逆变器的整体效率大幅提高。此外新的3.3kV的E3,H3模块进行了进一步的优化,芯片最高结温相对于上一代提高了25度,达到了175度。这也使得牵引逆变器的功率密度能大大提高。

图3 新一代6.5kV E3芯片比上一代KF2降低30%

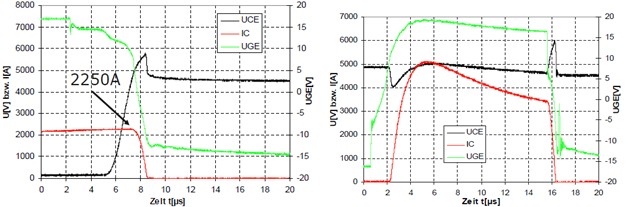

牵引逆变器要求极高的可靠性。这主要体现在牵引逆变器不仅在正常工况下必须能够正常运行,并且在极限,甚至有故障情况下也能及时保护或处理。这要求IGBT模块必须有很高的安全工作区,短路承受能力和浪涌冲击能力。就英飞凌最新的6.5kV E3芯片为例。所有出场芯片都100%经过3倍于标称电流的开关测试(一般典型定义安全工作区为两倍标称电流),芯片的短路承受时间为14us(一般IGBT的短路承受时间为10us),浪涌冲击电流能力为上一代芯片的3倍。这都使得这款新的芯片在可靠性方面表现卓越。

图4 a:FZ750R65KE3关断3倍标称电流 b:FZ750R65KE3短路14us

目前,新一代的IGBT模块几经完成:3.3kV模块最大封装可达到1500A标称电流(FZ1500R33HE3, FZ1500R33HL3),6.5kV模块最大封装可达到750A标称电流(FZ750R65KE3)。新的模块无论在电气性能,可靠性及寿命方面都有着长足的进步。这将推动新一轮的牵引逆变器设计,并使得高速电气化铁路得到进一步的发展。

作者:英飞凌科技中国有限公司 周益铮

京公网安备 11010602004570号

京公网安备 11010602004570号